常见Buck电源芯片负压输出应用

在产品设计、电子电路应用中,会经常使用到负电压电源。

图1 负压电源应用于GaN射频功率管

如常见的PC电源中,通常会用到负压电源为串口提供逻辑判断电平;

在单板设计中如运放、IGBT驱动、传感器等应用中也可能使用到负压电源;

在音响设备中,震荡和反馈电路都需要负压电源,以此增加它的动态范围;

常闭型氮化镓场效应晶体管(GaN射频功率管)也需要采用单独的负电源。

一、如何产生负压

常见的正电压输入负电压输出的方法有三种:

使用charge pump方式

此应用所需外围器件少,但负载能力较弱,输出功率极小,电压精度低。

使用Buck-Boost电路

此方式成本较高。

使用反激电路

需要采用变压器隔离绕组反接输出,因此设计较为复杂,但可以同时输出多路正负电源,在同时需要多种正负压电源时此方案较为适用。

本文将介绍一种使用通用的Buck芯片直接生成负压的解决方案,简单易用,且目前通用的Buck芯片负载能力可达几十安培、输入电压范围已覆盖几伏至上百伏,应用覆盖范围广。

二、Buck芯片负压使用

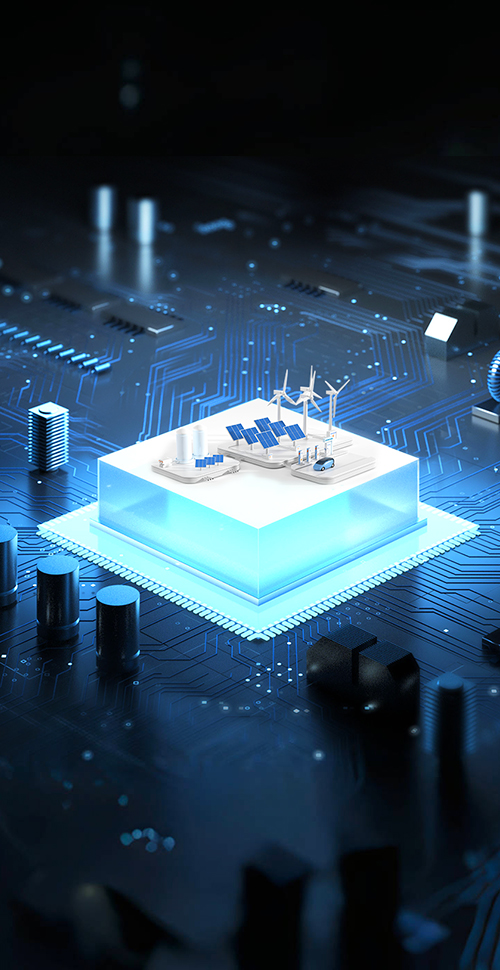

芯洲科技SCT24xx(40V耐压、0.6A-6A负载能力)、SCT26xx(60V耐压、0.6A-5A负载能力)等一系列40V、60V等芯片均可实现正压转负压输出。

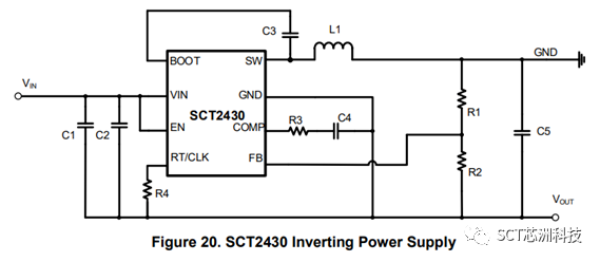

图3 SCT2430电路图

如图3所示,负压输出和正压输出,外围器件数量和框架基本一样,所有的元器件保持原位,电感的输出端接至大地,形成一个新的电位,原本的大地作为输出,设计简单。

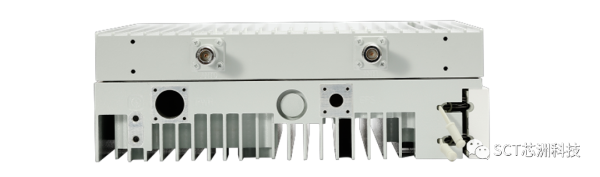

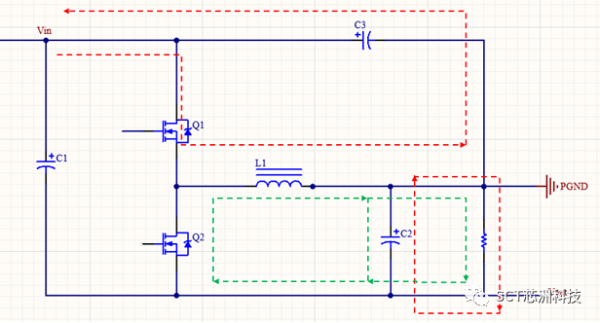

图4 负压输出工作状态

如图4所示,假设Q1导通压降为VQ1,Q2导通压降为VQ2,在Q1开通(ton)期间和关断(toff)期间,电感L1上的电压如下:

Von = Vin - VQ1

Vof = -Vout + VQ2

根据伏秒平衡原则:

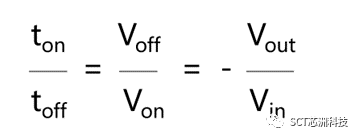

Von × ton = Voff × toff,同时因Q1、Q2导通压降远远小于Vin、Vout,因此VQ1、VQ2可忽略,由此得出:

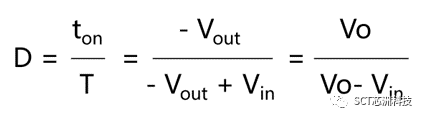

根据以上公式可得出工作占空比D为

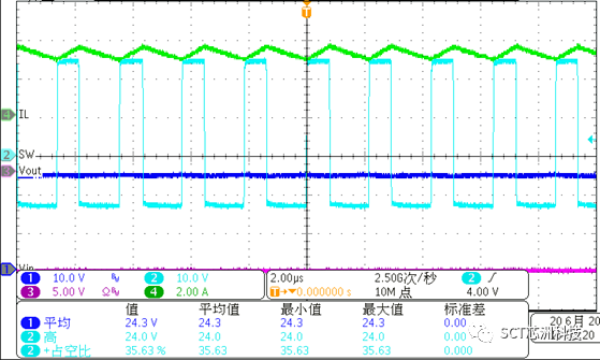

如图5,24V输入转-12V输出,占空比约33%,实测与理论计算基本匹配。

因此:Vo=- Vin×D/(1-D)

由上可知,输出电压的绝对值即可以大于输入电压也可以小于输入电压,结合其工作状态示意图可以看出,其本质已不再工作在buck状态,而是buck-boost状态,因此实际应用时外围器件选型、负载能力不可再按照buck电路来进行选型和设计。

三、设计中的注意事项

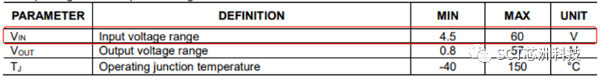

1. 负压输出时芯片可支持的最高工作电压不再是芯片规格书标称的最大值,可按照公式Vin = Vin_max - | Vout |评估。

以SCT2630为例,正压输出应用中芯片可支持的最高输入工作电压为60V,而当输出电压为-5V时,则芯片可支持的最高输入工作电压

Vin= 60V - |-5V| = 55V

2. 输入电容的耐压选择、若使用非同步整流芯片(如SCT2630)时的续流二极管耐压选择也需参考如上第一条留足降额;

3. 由于在Q1导通期间,输入没有向输出提供能量,此时主要是输出电容给负载供电;只有在Q1关断Q2导通期间,由电感提供能量给负载同时给输出电容充电,输入输出均不连续,因此输入输出纹波电压比正压输出时略大;

4. 因为电感电流是叠加的,所以负压输出应用时芯片最大输出电流≤标称值的一半;

5. 底部带散热焊盘的芯片,PCB布局时建议底部散热焊盘接Vout,不建议接单板GND。

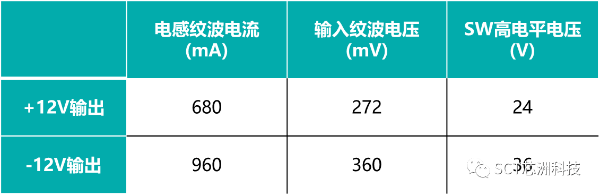

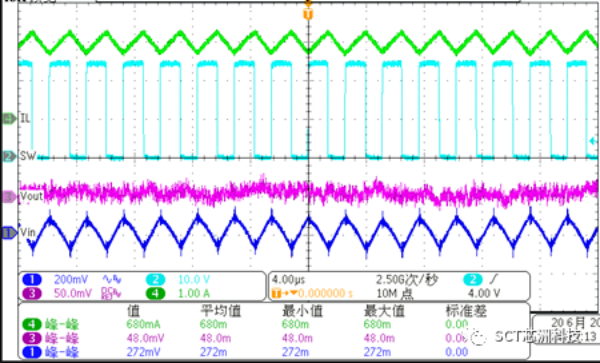

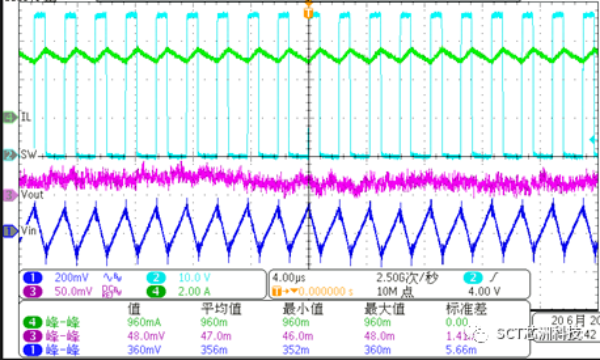

如下图为SCT2630:输入24V,负载2A,输出+12V、-12V实测数据对比:

图7 24V输入,+12V输出

图8 24V输入,-12V输出

方案总结

采用通用的buck降压转换器实现负压输出,设计简单易用,综合成本、性能、体积在负压应用场景中的性价比较高。

往期推荐

车载解决方案

体系化车规电源解决方案,兼顾技术创新与交付管理,赋能新能源汽车高可靠性

工业解决方案

技术分享方案